FORGING AHEAD IN TECHNOLOGY

DAS WERK

Nach drei Jahren an Forschung und Entwicklung ist Vossen stolz darauf, einer der wenigen Hersteller weltweit zu sein, der geschmiedete Felgen komplett im eigenen Haus herstellt. Mit Hauptsitz in Miami, Florida, verfügt die ultra-moderne, TÜV-zertifizierte Produktionsstätte von Vossen über einen umfassenden, brandneuen Maschinenpark.

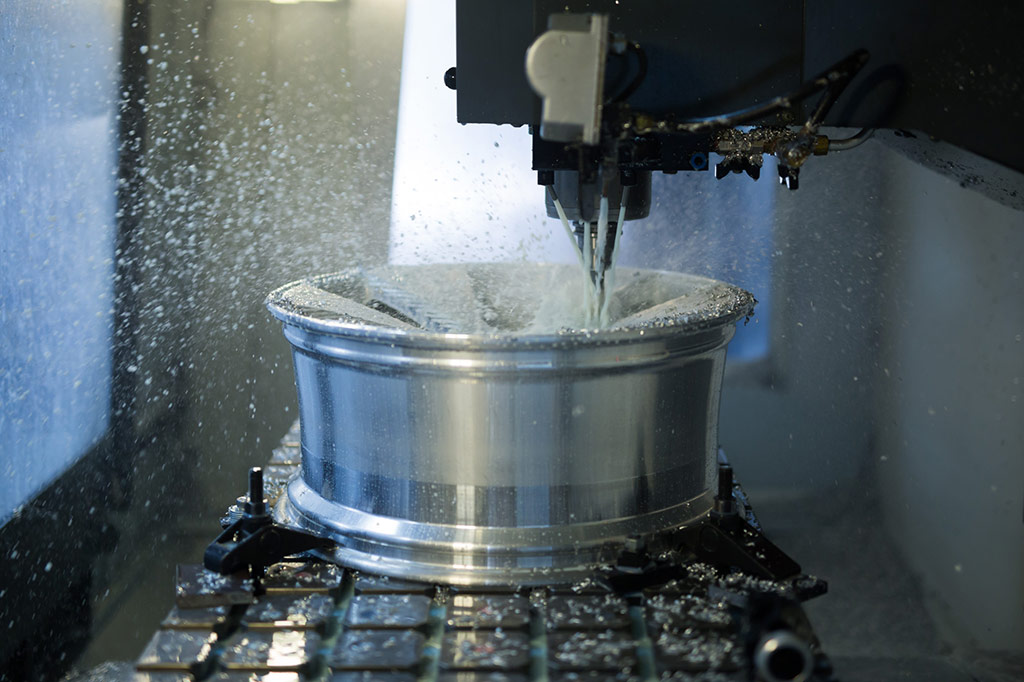

BEARBEITUNGSABTEILUNG

Im Werk von Vossen Forged nutzen wir zehn brandneue CNC-Fräsen zur Felgenherstellung. Vertikale Fräsen nutzen die Schwerkraft, um überragende Rundlaufeigenschaften bei minimalster Abweichung zu erzielen, während Fräsen mit hoher Materialfestigkeit und Drehgeschwindigkeit die Zykluszeit verkürzen und glattere Oberflächen schaffen. Zur Speicherung und Verteilung der CNC-Programme nutzen wir ein internes Netzwerk, auf das alle Maschinen zugreifen können.

MANUELLE VORBEARBEITUNG

Die Abteilung für manuelle Vorbearbeitung ist für die Vorbereitung der Felgen für ihre endgültige Oberflächenveredelung verantwortlich. Felgen mit gebürsteten oder polierten Oberflächen durchlaufen zusätzliche manuelle Vorbearbeitungsschritte, die ein sehr handwerkliches Aussehen schaffen, das nur aus einer geschulten Hand stammen kann.

BEARBEITUNGSABTEILUNG

Die Produktionsanlagen von Vossen verfügen über eine große Bandbreite an Endbearbeitungsmöglichkeiten, wie etwa keramisches Polieren, von Hand bürsten und Pulverbeschichtung. Dadurch, dass alle Arbeitsschritte der Felgenproduktion hausintern erfolgen, hat Vossen die volle Kontrolle über das fertige Produkt und kann so garantieren, dass jedes versandte Rad von herausragender Qualität und Präzision ist.

DESIGN

Viele Hersteller geschmiedeter Felgen nutzen die einfachsten und verbreitetsten Bearbeitungsmethoden, um die Produktionsmenge zu steigern. Das Vossen Forged Sortiment, besonders die Precision Serie, macht keine Abstriche bei den exklusiven und komplexen Eigenschaften zu Gunsten der einfacheren Herstellung

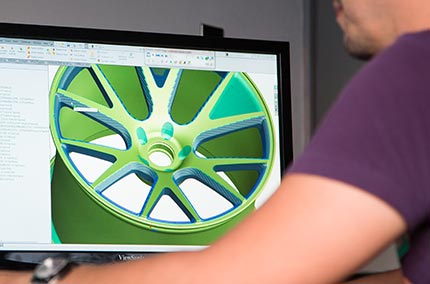

DESIGNPROZESS

Der Designprozess beginnt damit, das Endziel festzulegen. Lücken in unserer Produktlinie und im Markt helfen uns, die Richtung bei neuen Designs festzulegen. Wir versuchen zu erkennen, was fehlt und füllen da die Lücken aus, typischerweise mit einem 3D-Modell als Anfang.

INFINI-LIP

Das kennzeichnende Merkmal der Precision Serie ist der Inifini-Lip Radkranz, der eine simplifizierte Eleganz und die Klarheit des Designs verkörpert. Ohne äusserste Präzision während des gesamten Herstellungsprozesses wäre ein nahtloser und reibungsloser Übergang von der Felgenfront zum Radkranz nicht möglich.

FAHRZEUGOPTIMIERTE ÄSTHETIK

Jede Fahrzeugmarke und jedes Modell verfügt über andere Parameter und Abstände, ebenso über verschiedene generelle ästhetische Aspekte. Durch die Nutzung unserer extensiven Messungen und der fahrzeugspezifischen Konstruktion sind Vossen Forged Felgen speziell für jedes Fahrzeug optimiert, was die Konkavität und den perfekten Sitz maximiert.

KONSTRUKTION

Präzise Passformen werden dadurch erzielt, dass Messungen an über 100 verschiedenen Datenpunkten des Fahrzeugs durchgeführt werden. Diese Messungen führen dann zu CAD-Modellen, die mittels Finite Element Analysis (FEA) getestet werden, um die Übereinstimmung mit den SAE- und TÜV-Anforderungen sicherzustellen und die Konkavität zu maximieren. Jedes Rad wird speziell für jede Fahrzeugmarke und Modell hergestellt.

PRÜFUNG

Jedes Vossen Forged Raddesign wird physisch auf Übereinstimmung mit den SAE- und TÜV-Vorschriften geprüft. Bei der Nutzung von Software zur Finite Element Analysis (FAE) durchläuft jede Felge simulierte Kurven- Radial- und Anschlagprüfungen, die für das Fahrzeug spezifisch sind.

VERMESSUNG

Mehr als 100 Masse werden von jedem Fahrzeug genommen, einschliesslich des Gewichtes und der Gewichtsverteilung, um die Mindestanforderungen an Material zu bestimmen. Exklusiv bei der Precision Serie sind die Durchmesser der Mittenabsenkung, der Nabe und der Montagefläche speziell an den Lochkreis und die Zahl der Radbolzen des Fahrzeugs angepasst, was eine weitere Gewichtsreduzierung möglich macht.

ANGEPASSTE ENTWICKLUNG

Die ans Fahrzeug angepasste Entwicklung von Vossen stellt sicher, dass Ihr Fahrzeug seinen optimalen Stil und Leistung erreicht. Jede Felge der Precision Serie wird so konstruiert, dass sie der OEM-Felge, die sie ersetzen soll, überlegen ist und die ultimative Passform wird erreicht, indem die maximale Breite, Einpresstiefe und Konkavität, die die Fahrzeugabmessungen erlauben, berücksichtigt wird.

HERSTELLUNG

Für Vossen Forged Felgen wird ein Herstellungsprozess verwendet, der entwickelt wurde, um das kompromissloseste Design und ebensolche Qualitätsstandards für geschmiedete Felgen zu erreichen. Für die Herstellung der präzisesten Felgen der Industrie hat Vossen ein gesetzlich geschütztes Acht-Schritte-Bearbeitungsverfahren entwickelt.

MATERIAL

Die Herstellung der besten Felgen der Industrie beginnt mit dem Einsatz der feinsten Rohstoffe „made in California“. Vossen Forged Felgen werden aus luftfahrttauglichem 6061-T6 Aluminium hergestellt, dass zu einem geschützten Schmiededesign verarbeitet wird. Diese für eine zusätzliche Integrität wärmebehandelten Monoblock-Schmiedeteile weisen eine Qualität auf, die den von den weltweit führenden OEM-Automobilherstellern verwendeten Rohstoffen entspricht oder diese übertrifft.

PROGRAMMIERUNG

Nach der bautechnischen Entwicklung wird das CAD-Modell jeder Felge für die mechanische Bearbeitung unter Verwendung einer rechnerunterstützten Fertigungs-Software (CAM) programmiert. Das Programm – oder auch G-Code – wird mittels Verwendung von CAM erstellt, um die Werkzeugwege der Maschine zu steuern und dabei sicherzustellen, dass das fertige Rad präzise dem entspricht, was mit dem CAM-Modell erreicht werden sollte.

ERSTBEARBEITUNG AUF DER DREHBANK

Der zweite Schritt in der Herstellung einer Schmiedefelge ist die Bearbeitung auf der Drehbank. Der geschmiedete Rohling wird erst innen gefräst, dann um 180° gedreht und aussen gefräst, wobei das grobe Profil der endgültigen Felge entsteht. In diesem Schritt werden über 70% des ursprünglichen Materials abgetragen.

CNC-FRÄSEN

In dieser Fertigungsphase lässt sich das Felgen-Design erkennen, während die CNC-Maschinen nur 0,02“ Material pro Durchlauf abtragen, um eine höchstmögliche Präzision zu erzielen.

Die Precision-Serie ist durch eine Reihe exklusiver und komplexer Fräsmerkmale gekennzeichnet, während andere Serien von Vossen Forged ähnliche Details aufweisen.

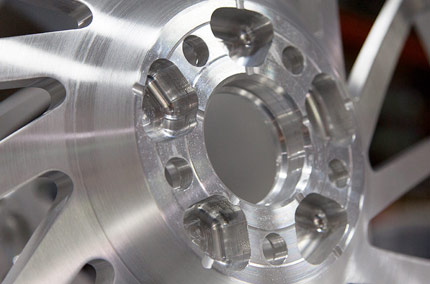

GEWICHTSVERRINGERUNG

Nach der Fertigstellung des Wirkflächendesigns wird die Felge für einen zusätzlichen Schleifvorgang um 180 Grad gedreht. Die gewichtsreduzierenden Aussparungen werden in die Rückseite der Felgenauflage eingefräst und sparen so Gewicht, wo immer dies möglich ist.

GRAVUR

Die Spezifikationen einer jeden Felge, zum Beispiel die Seriennummer, Fahrzeuganwendung, Grösse, Offset und Tragfähigkeit, werden an der Innenlippe eingraviert, so dass jede neue Felge als ein authentisches, individualisiertes Produkt von Vossen Forged gekennzeichnet ist.

ABSCHLIESSENDES FRÄSEN

The last step of the machining process is the final inner and outer lathe turning, the most critical in achieving the highest overall precision. The wheel is centered within .001” of its spindle axis and all remaining excess material is removed. The final runout of the wheel after lathing will be less than .01” and the wheel’s roundness is within the thickness of three sheets of paper overall.

QUALITÄTSKONTROLLE

Präzision erfordert Konsistenz, und Konsistenz erfordert Kontrolle. Mit diesem Ziel wird bei Vossen jede Felge während allen Schritten der Fertigung mit grösster Sorgfalt geprüft. Die Maschinenführer bei Vossen führen an jeder Felge Untersuchungen durch, um die Präzision zu gewährleisten, bevor es mit dem nächsten Arbeitsschritt weiter geht.

Das Qualitätskontroll-Team bestätigt jede kritische Abmessung gemäss detaillierten technischen Plänen. Die Rundlaufabweichung, ein Mass für die gleichmässige Rundung eines sich drehenden Rades, ist das kritischste Mass. Die Vossen Forged Felgen werden getestet, um die Einhaltung der Tolenz bei der Rundlaufabweichung zu bestätigen.

FINISHING

Die hausinterne Endbehandlungseinrichtung bei Vossen nutzt die modernste Ausrüstung, um nur die hochwertigsten Oberflächenveredelungen zu produzieren. Vom keramischen Polieren bis hin zur Pulverbeschichtung haben Vossen Forged Felgen stets eine in der Branche führende Qualität, denn jeder Schritt des Prozesses wird mit äusserster Aufmerksamkeit überwacht.